SceNic module - La construction pas à pas en images ... (2/3) La voie |

| Pose de la voie et câblage de l'alimentation |

Lisez d'abord cette page dans sa totalité avant de démarrer la construction.

Voie de la scène : La voie en code 55 est à employer impérativement pour toutes les voies visibles |

|

|

|

Voie de retour arrière : Néanmoins, la voie du fabricant PECO en code 80 peut aussi être utilisée dans la mesure ou cette voie est cachée Important (2) : Avec l’utilisation des éclisses 3D, le code 55 et le code 80 ne peuvent cohabiter. Il faut impérativement du code 55 aux interfaces (avant et arrière) |

| Préparation des interfaces |

Bus de commande

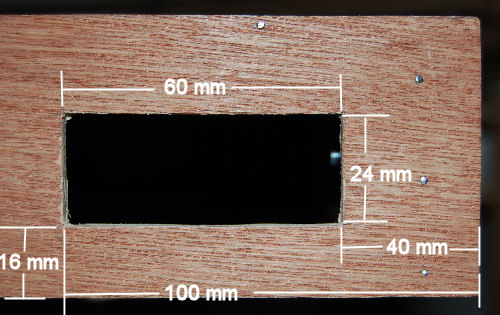

| Si le module est équipé avec une plaque frontale pour transmission du bus et connexion des boitiers de commandes en face avant, de marque NCE, il faut aménager un trou de 60 x 24 mm à l'avant du socle Attention, il faut bien prendre garde au gabarit de libre passage des pieds sur la droite à l'angle du module. 40mm est un minimum si on utilise des pieds de 40x40 aux angles du module. Avec un gabarit de perçage à 40mm de l'extrémité du module la platine est à peu près centrée sous l'espace de transition Si la formule de piétement aux angles du module n'est pas utilisée, cette solution est la plus esthétique |

|

|

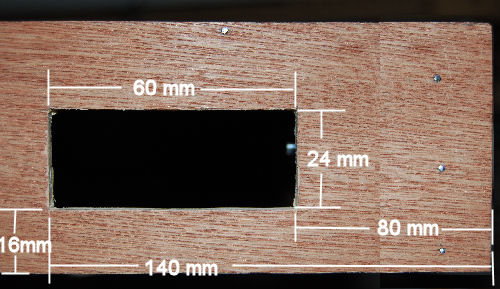

Si la formule de piétement aux angles du module est utilisée, cette solution est recommandée |

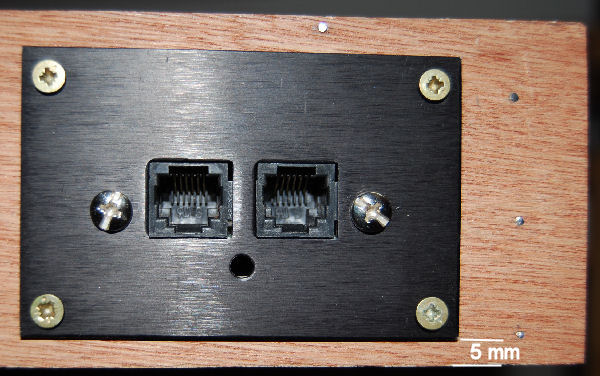

| Percer 4 trous de 2 mm pour la fixation de la platine Fixer avec des vis de 3 x 16 mm Le bas de la platine est à 5mm du bord bas du socle |

|

Bus de traction

|

Vue de l'arrière du châssis : - L' embase femelle est à visser sur le côté droit Percer un trou de 15 mm à l'emplacement de l'embase femelle aux coordonnées 35x60mm - La prise mâle est câblée sur un fil dépassant de 25 cm sur le côté gauche (sous l'espace de transition) Percer un trou de 6 mm à l'emplacement du câble supportant le connecteur mâle aux coordonnées 35x60mm Voir le gabarit de perçage |

Après montage l'embase DIN femelle supportant le bus de traction est présente à l'arrière sur le côté opposé de l'espace de transition |

|

|

|

Câbler l'embase femelle |

Du côté du câble supportant le connecteurs mâle (espace de transition), sécuriser (anti-arrachement) par l'intérieur le câble du bus de traction avec un petit collier Rilsan |

|

Alimentation du bus de traction

|

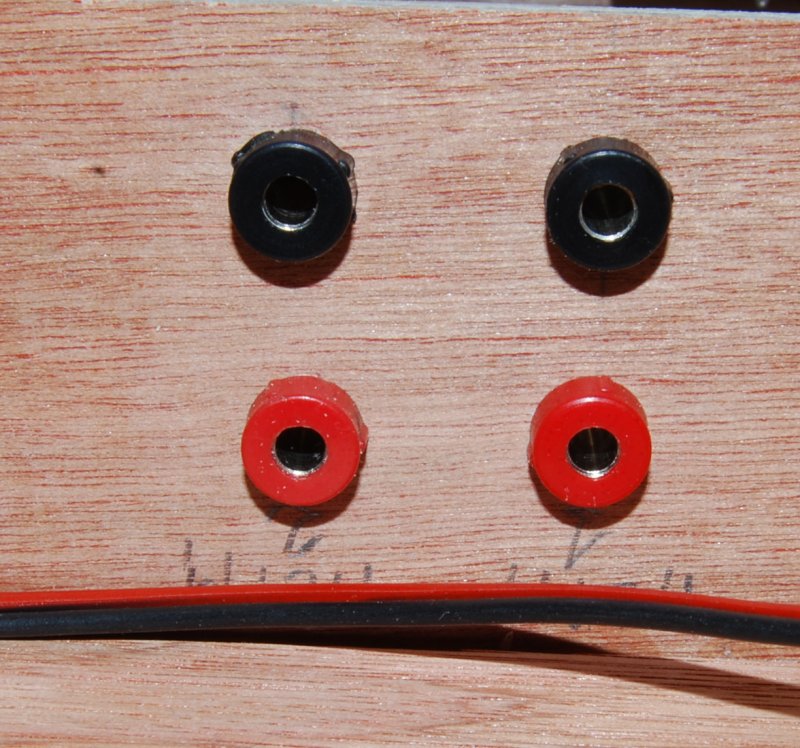

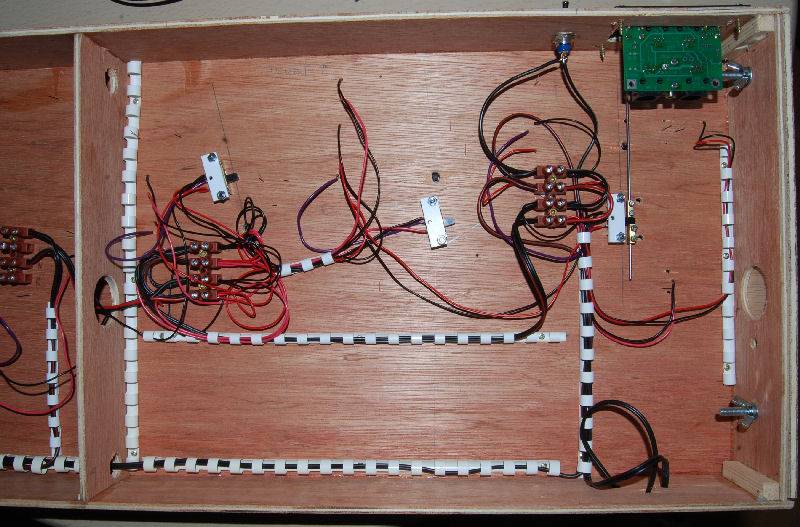

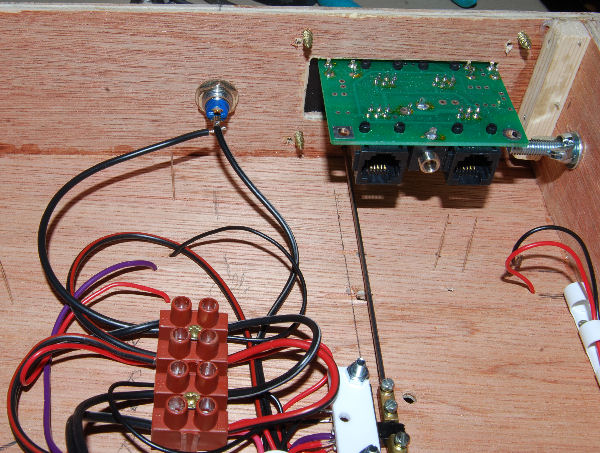

Il faut prévoir, sur au moins un module, une connectique pour alimenter le bus de traction en provenance de la sortie d'alimentation de la voie ("Track Out") de l'amplificateur numérique Le courant de traction sera ensuite distribué de module en module par le bus de traction (câble et prises DIN) Deux prises suffisent pour l'alimentation traction Si le module est prévu pour pouvoir accueillir un booster (c'est le cas sur cette photo), il faut prévoir quatre prises pour pouvoir alimenter deux bus de traction différents Le câblage d'un module pré-équipé pour un booster n'étant pas coûteux en temps il ne faut pas hésiter à le prévoir dès l'origine (il pourra toujours être utile le moment venu) Voir le schéma de câblage d'un booster |

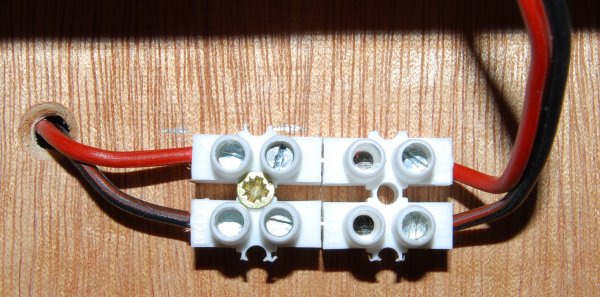

Conformément au schéma, si le module est pré-câblé pour accueillir un booster, un simple domino enfichable permet de séparer les deux sources d'alimentation |

|

Interrupteurs de cantonnement

|

Il est vivement conseillé d’ajouter des interrupteurs d’alimentation pour les voies (avant et arrière) qui peuvent jouer le rôle de cantonnement manuel de sécurité Dans ce cas, on perce en face avant les trous pouvant accueillir les interrupteurs à intercaler entre l'alimentation traction et les sections de voies isolés de 300mm de long Nota : s'il n'existe pas de tronçon de 30cm dédié à cette fonction, on câble directement les interrupteurs sur les coupons de voie du module |

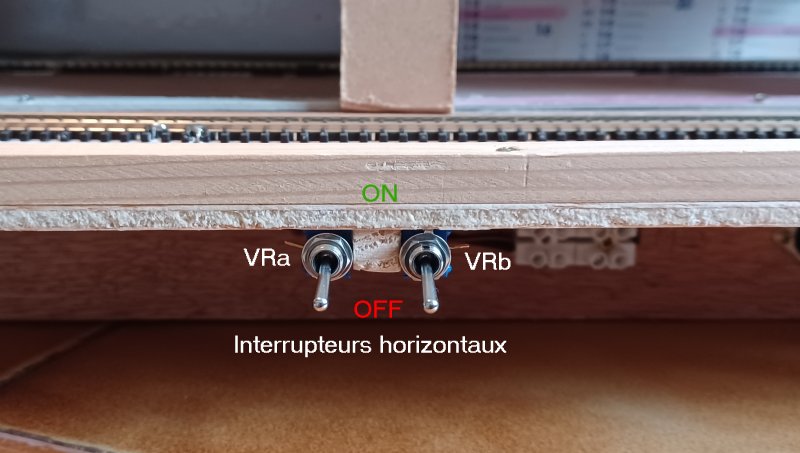

Configuration des interrupteurs En face avant du module, il est préférable de placer les interrupteurs en position verticale Si les interrupteurs sont placés de façon verticale |

|

Si les interrupteurs sont placés de façon horizontale |

|

| Pose de la voie |

|

Avant de démarrer la pose de la voie il faut un minimum d'outillage. |

Pendant toute la durée des travaux et pour ne pas être gêné par les côtés du caisson, remplacer ce dernier en ajoutant une planchette de contreplaqué de 5mm de chaque côté de la scène pour obtenir un socle de diorama. Important : Un plancher doit être présent dans l'espace de transition pour éviter au matériel roulant de tomber dans le vide s'il vient à dérailler en exploitation (il ne faut pas juste une plateforme de la largeur de la voie) |

|

|

|

Peindre en brun la semelle isolante |

| Poser la voie à blanc et percer le passage des fils de l'alimentation des voies entre les traverses |  |

|

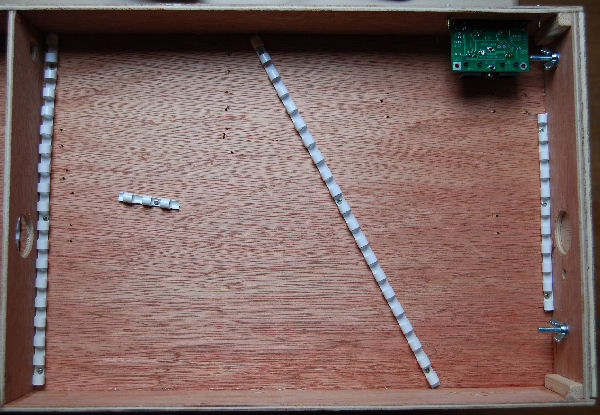

Utiliser des reliures en plastique pour confectionner les chemins de câbles |

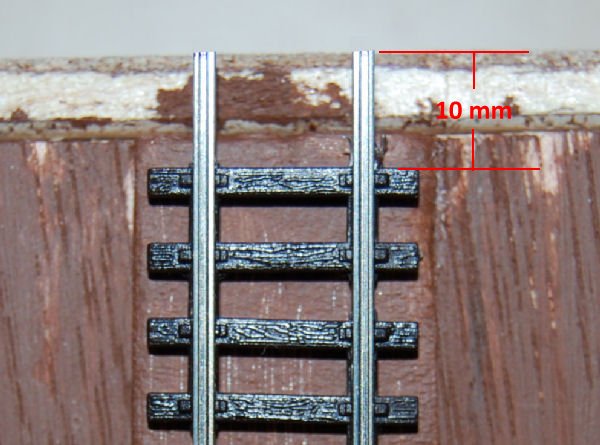

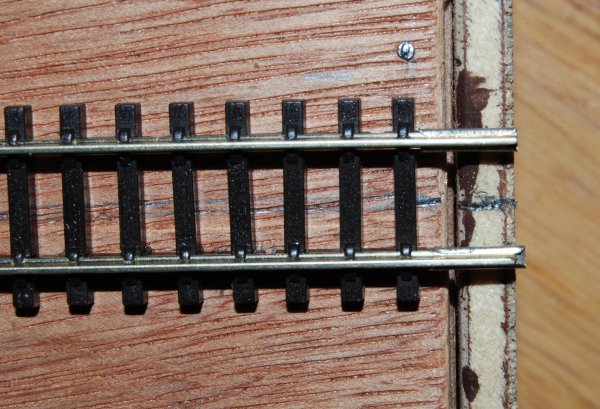

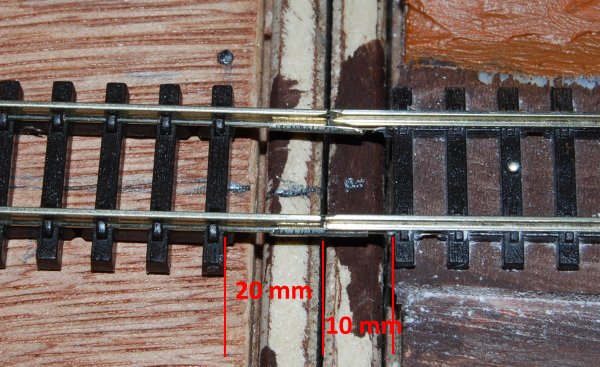

Au niveau des interfaces, la voie doit arriver au droit de l'extrémité de la planche de côté (caisson ou socle) du module Du côté gauche du module (côté scène), il ne faut pas y mettre de traverse sur 10mm pour pouvoir enficher ensuite les éclisses de jonction |

|

|

|

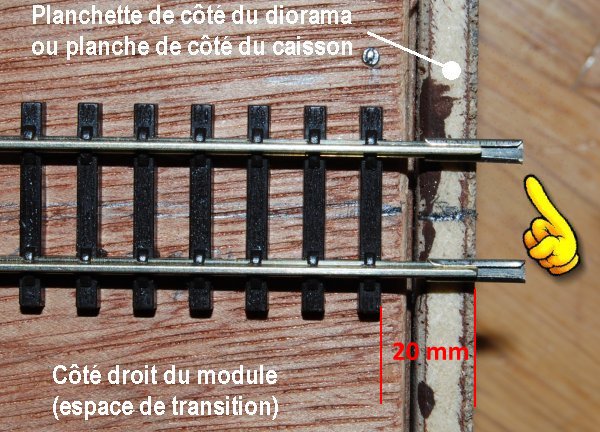

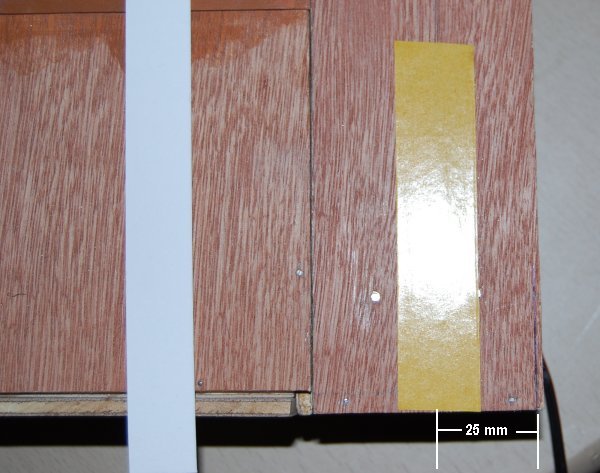

La voie arrive impérativement au droit du côté extérieur de la planche du caisson (ou de la planche du socle pour un diorama). Contrôler ce point avec une équerre Il ne faut pas coller ni mettre de ballast dessus pour que le côté ou le caisson reste amovible |

Pour couper la voie au droit du côté et laisser une petite marge pour ajuster ensuite on peut utiliser une lame de cutter plaquée avec un serre joint On peut ensuite prendre appui sur la lame et l'utiliser comme guide pour couper précisément les files de rail |

|

|

Remarques importantes sur l'interconnexion entre les voies au niveau des interfaces Important : La voie est coupée au raz de l'interface , elle ne doit pas être en retrait, même d'un ou deux millimètres, pour qu'il ny ait pas de lacune entre deux modules |

|

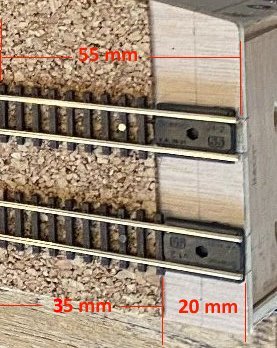

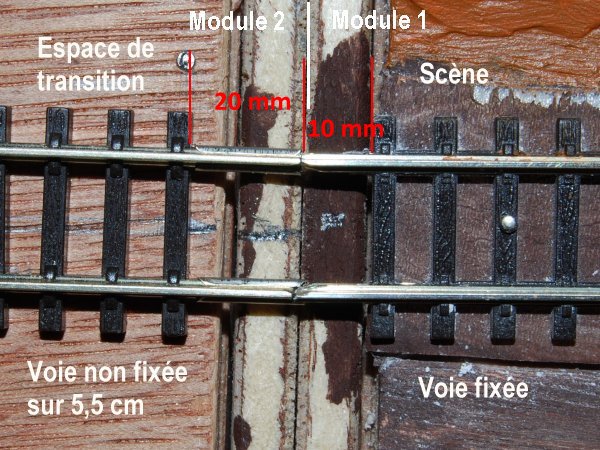

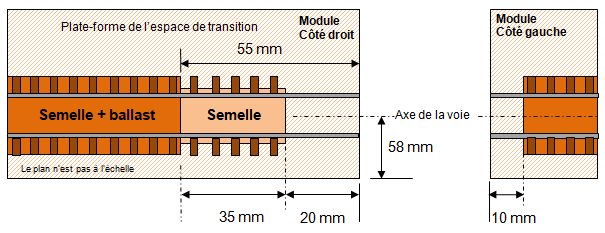

Voici la même interface mais avec l'emploi d'une éclisse 3D au lieu d'une éclisse métallique Nota : L'ajout des modèles d'éclisses 3D a amené à modifier la norme pour laisser libre de traverses et de semelle les 20 derniers milimètres de l'espace de transistion (à droite du module) ainsi que les 10 derniers millimètres de la scène (à gauche du module) Voir le tutoriel de réalisation des éclisses

|

|

Fichier de gabarit (Microsoft Word) à imprimer sur papier au format A3 Fichiers de gabarit à imprimer sur une imprimante 3D (Enregistrer la cible du lien sous..., pour récupérer les fichiers) Les deux gabarits 3D (avant et arrière) s'assemblent pour former le gabarit complet de l'interface Photo1, photo2, photo3, photo4, photo5, photo6, photo 7, photo 8 |

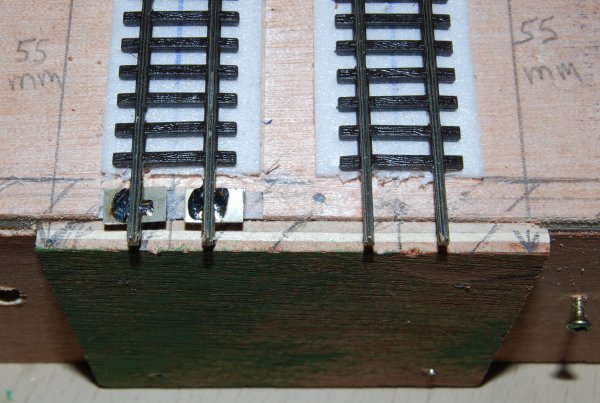

| Côté transition, les éclisses seront totalement enfoncées sur les files de rail Ne pas hésiter à enlever des traverses pour libérer de la place Enfichée, l’extrémité de l’éclisse arrive au ras de l’extrémité de la voie |

|

|

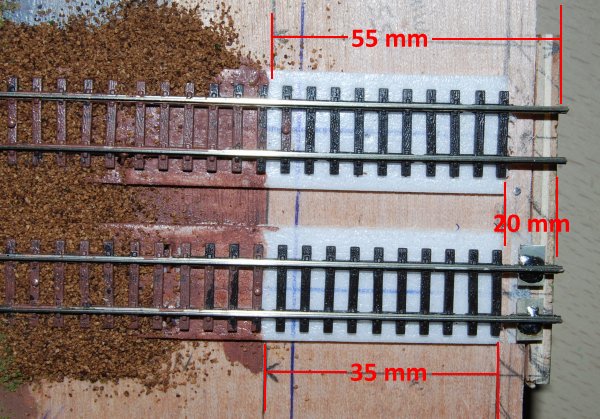

Lors de l'assemblage du réseau chaque module est fixé au suivant Les voies arrivent en contact par leurs extémités Le petit coupon non fixé et non ballasté de 55mm présent à gauche à l'extrémité de l'espace de transition permet d'ajuster les petites erreurs d'alignement avec le module précédent si nécessaire |

|

Pour rappel, voici le schéma de principe |

Pour terminer l'interconnexion des deux modules, faire glisser les éclisses de moitié vers la droite pour vérouiller mécaniquement en alignement les voies entre elles Nota : Les photos sont issues d'une version précédente de la norme avec l'emploi d'éclisses métalliques. |

|

|

Une petite astuce trouvé par Philippe et devenue obligatoire maintenant : souder une chute de laiton sous les éclisses pour les rendre plus facilement manipulables A ce titre il faut impérativement laisser 10 à 15 cm d'espace libre sur la gauche de la scène (le passage d'une main) pour manipuler librement les éclisses. Si des éléments de décor sont présents (arbre, maison, portail de tunnel, ...) il faudra les rendre amovibles de façon à accéder facilement aux voies au niveau de l'interface le temps de l'opération de jonction des modules. |

Au niveau de l'espace de transition la voie ne doit pas être ni fixée ni ballastée sur 55mm Les voies ne doivent pas être peintes (ou décapées de toute peinture) sur les 20mm en extrémité de façon à assurer une continuité électrique avec des éclisses métalliques si l'alimentation du module venait à être défaillante |

|

|

A l'interface, dans l'espace de transition, la voie ne doit pas comporter de semelle sur les vingt derniers milimètres L'extrémité des voies doit être parfaitement coupée et ébavurée à la lime pour laisser le libre passage aux éclisses |

La voie totalement dégagée sur les 20mm de l'interface côté transition permet de manipuler librement les éclisses lors des opérations de jonction entre les modules |

|

|

Faire un biseau systématique à l'extrémité de toutes les voies à poser Il faut aussi bien ébavurer les extrémités pour un libre passage des éclisses |

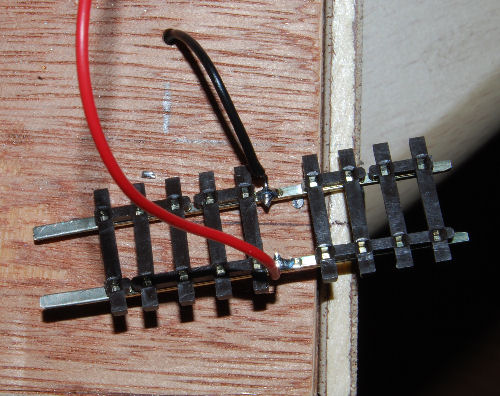

Pour éviter de voir les fils sur les flancs des rails, je soude les fils par en dessous Gratter le dessous du rail avec un cutter Poser rapidement un point de soudure sur le dessous du rail (ne pas insister sinon la traverse va fondre ...) Etamer le fil, plier son extrémité à 90 degrés sur 2 mm Souder rapidement le fil sous le rail Retourner le coupon de voie et faire glisser les fils dans les trous

Il faut impérativement câbler et alimenter les voies sur un module, et ne pas compter sur le voisin pour se faire alimenter par les éclisses ! Attention aux inversions de fils lors du câblage. Bien vérifier ensuite qu'aucun court-circuit n'a été créé et que le câblage est bien à l'identique de celui préconisé par la norme... |

|

|

Si des aiguilles sont présentes sur la scène, il faut ré-alimenter les pointes de coeur et éventuellement créer une zone de protection avant chaque aiguille. Les deux points milieux sont soudés ensembles et le fil violet connecté dessus sera soudé à la pointe de coeur |

Câblage réalisé. |

|

|

Il n'est plus conseillé, car devenu inutile du fait de l'apport des éclisses métalliques au niveau des interfaces des voies, d'ajouter un interrupteur d'alimentation générale du module en face avant. On peut par contre ajouter des zones d'arrêt avec un interrupteur en face avant si on souhaite créer un pseudo cantonnement toujours utile pour réguler le trafic |

L'axe de la voie de retour arrière est à 25 mm du bord arrière du module (ou, autrement dit, à 315 mm du bord avant du module) |

|

|

La voie de retour arrière posée Comme pour les voies de la scène, il faut retirer les traverses sur 20 mm du côté de la transition et sur 10 mm du côté de la scène pour pouvoir enficher les éclisses (métal ou 3D) lors de la jonction mécanique entre les modules |

Si le support de la voie de retour arrière est amovible, utiliser un domino enfichable pour désolidariser électriquement et facilement le support de la scène |

|

Câblage du bus de commande

Du fait maintenant de la simple utilisation de câbles RJ-12 de 3 à 10 mètres connectés sur les platines de commande, le câblage intégré du bus de commande sur les modules n'est plus nécessaire.Après montage les câbles supportant le bus de traction et le bus de commande (optionnel) sont présents à l'arrière du module du côté de l'espace de transition Percer un trou d'un diamètre de 6mm pour le passage des câbles La longueur du câble du bus de commande sortant du module est de 30 cm La longueur du câble du bus de traction sortant du module est de 25 cm |

|

| Fournitures pour la réalisation d'une scène | |

| Peinture acrylique marron | Teinte de la semelle isolante |

| Peinture pour la voie et les traverses | Humbrol brun mat 113 par exemple |

| Voie PECO en code 55 et en code 80 | Voies visibles (code 55) voies cachées et retour arrière (code 80) |

| Embase DIN 41529 femelle (Haut-parleur) | (Exemple) Bus traction. Percer à 15 mm pour le passage de l'embase |

| Fiche DIN 41529 mâle (Haut-parleur) | (Exemple) Bus traction. Percer à 6 mm pour le passage du câble |

| Platine de commande (NCE) | Optionnel.( Exemple 1 - Exemple 2 - Exemple 3) |

| Câble d'alimentation de la voie (Feeder) | 1 ou 1,5 mm2 (Câble Hi-FI par exemple) |

| Câble de distribution de l'alimentation aux voies | 0.22 mm2 (Exemple) |

| Connecteurs RJ-12 | Dans le cas où on fabrique sois même et sur mesure l'ensemble du câble du bus de commande (à utiliser avec une pince à sertir) |

| Micro interrupteur à glissière (course de 3 à 3.5mm) | Alimentation des pointes de coeur / protection des aiguilles (Exemple1 unipolaire ; Exemple 2 bipolaire) |

| Vis à bois 2x10 et 3x16 mm | Fixations diverses |

| Collier Rilsan | Vérouillage des câbles de bus (protection anti arrachement) |

| Dominos | 2.5 mm2, 4mm2 et 6mm2 (connexion des câbles et distribution de l'alimentation, équipement de la tringlerie de commande d'aiguille) |

| Domino enfichable (Optionnel) | 2.5 mm2. Connexion du bus de traction à la voie de retour arrière dans le cas d'un support amovible |

| Mèche à bois de 15mm | Trou de passage des embases DIN |

| Adhésif double faces | Fixation carton ou semelle isolante des voies |

| Isolant de 2 mm d'épaisseur | Par exemple carton ou sous-couche d'isolation de parquet flottant (pour la semelle de la voie en code 55) |

| Carton de 0,5 mm | Pour la semelle de la voie en code 80 |

| Reliures en plastique | Réalisation des chemins de câbles |

| Tournevis, pince à dénuder, pince coupante | |

| Mini perceuse, fer à souder, soudure, ... | |

| Pince à sertir (optionnel) | Pour les connecteurs RJ-12 |

| Dernière mise à jour le 12/10/2025 |